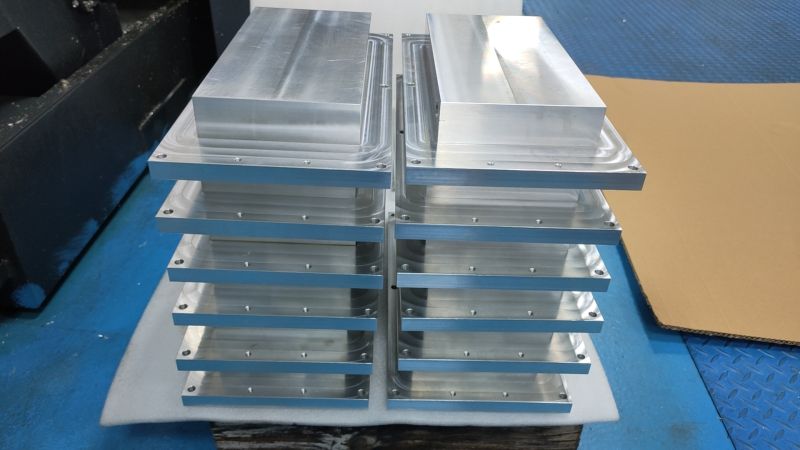

Niedawno zrobiliśmy małą partięCzęści niestandardowe obrabiane CNC. W procesie przetwarzania wsadowego, w jaki sposób zapewniamy dokładność całej partii części? W masowej produkcji części CNC, aby zapewnić wydajność i dokładność, można zacząć od następujących aspektów.

Pierwszą kwestią, jeśli chodzi o wydajność, jest odpowiednie programowanie.

Ścieżka narzędzia jest optymalizowana podczas programowania w celu zmniejszenia pustych przejazdów i niepotrzebnych czynności skrawania, dzięki czemu narzędzie może być przetwarzane w najszybszy i najbardziej bezpośredni sposób. Na przykład podczas frezowania powierzchni wydajne strategie frezowania, takie jak frezowanie dwukierunkowe, mogą skrócić czas ruchu narzędzia poza obszarem obróbki. Drugim jest wybór narzędzi. Zgodnie z materiałem części i wymaganiami obróbki wybierz odpowiedni materiał narzędzia i typ narzędzia. Na przykład podczas obróbki części ze stopu aluminium użycie narzędzi ze stali szybkotnącej może poprawić prędkość skrawania, a tym samym poprawić wydajność obróbki. Ponadto konieczne jest zapewnienie żywotności narzędzia, wymiana zużytego narzędzia na czas i uniknięcie spadku prędkości obróbki z powodu zużycia narzędzia. Ponadto bardzo ważne jest rozsądne rozmieszczenie procedur przetwarzania. Centralizacja tego samego typu przetwarzania w celu zmniejszenia liczby czasów zaciskania, na przykład wszystkie operacje frezowania można wykonać najpierw, a następnie operacje wiercenia. Jednocześnie użycie automatycznego urządzenia ładującego i rozładowującego może skrócić czas ręcznego ładowania i rozładowywania, osiągnąć nieprzerwaną obróbkę obrabiarki i poprawić ogólną wydajność.

W kontekście zapewnienia dokładności, kluczowe znaczenie ma utrzymanie dokładności obrabiarek.

Konieczne jest regularne sprawdzanie i kalibrowanie obrabiarki, w tym dokładność pozycjonowania osi współrzędnych i powtarzalną dokładność pozycjonowania. Na przykład interferometr laserowy służy do kalibracji osi obrabiarki w celu zapewnienia dokładności ruchu obrabiarki. Bardzo ważna jest również stabilność zacisku, wybierz odpowiedni osprzęt, aby mieć pewność, że części nie zostaną przemieszczone podczas obróbki. Na przykład podczas obróbki części wału użycie uchwytu trójszczękowego i upewnienie się, że jego siła zacisku jest odpowiednia, może skutecznie zapobiec bicia promieniowego części podczas obróbki obrotowej. Ponadto nie można ignorować dokładności narzędzia. Używaj narzędzi o wysokiej precyzji i zapewnij dokładność instalacji podczas instalacji narzędzia, na przykład podczas instalacji wiertarki, aby zapewnić współosiowość wiertarki i wrzeciona maszyny. Ponadto konieczna jest również kompensacja podczas obróbki. System pomiarowy monitoruje rozmiar obróbki części w czasie rzeczywistym, a następnie kompensuje błąd obróbki za pomocą funkcji kompensacji systemu CNC w celu zapewnienia dokładności wymiarowej części.

Czas publikacji: 27-12-2024