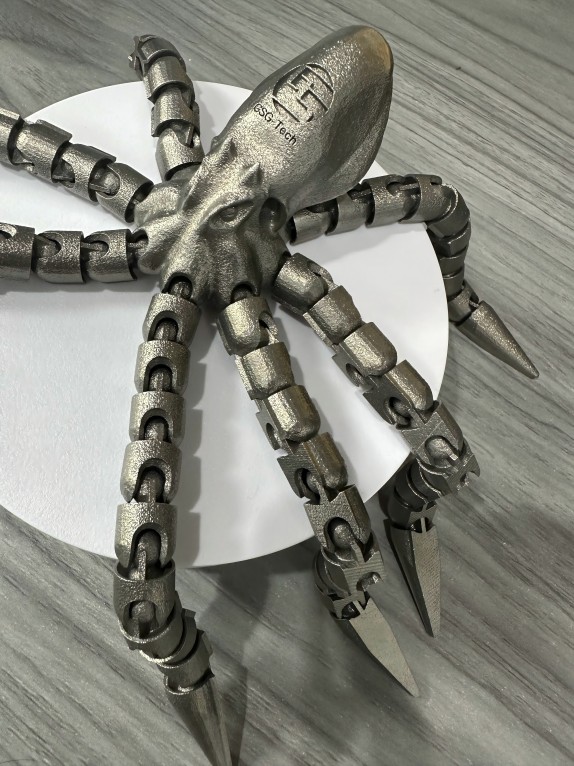

Niedawno zrobiliśmy pokaz obróbki metaluDrukowanie 3Di ukończyliśmy to bardzo pomyślnie, więc czym jest metal?Drukowanie 3DJakie są jego zalety i wady?

Drukowanie 3D z metalu to technologia produkcji addytywnej, która buduje trójwymiarowe obiekty poprzez dodawanie materiałów metalowych warstwa po warstwie. Oto szczegółowe wprowadzenie do drukowania 3D z metalu:

Zasada techniczna

Selektywne spiekanie laserowe (SLS): Zastosowanie wysokoenergetycznych wiązek laserowych do selektywnego topienia i spiekania proszków metalowych, podgrzewanie materiału proszkowego do temperatury nieznacznie poniżej jego temperatury topnienia, tak aby powstały wiązania metalurgiczne między cząsteczkami proszku, budując w ten sposób obiekt warstwa po warstwie. W procesie drukowania najpierw na platformie drukującej układana jest jednolita warstwa proszku metalowego, a następnie wiązka laserowa skanuje proszek zgodnie z kształtem przekroju poprzecznego obiektu, tak aby zeskanowany proszek stopił się i zestalił, po zakończeniu drukowania warstwy platforma opada na pewną odległość, a następnie rozprowadza nową warstwę proszku, powtarzając powyższy proces, aż cały obiekt zostanie wydrukowany.

Selektywne topienie laserowe (SLM): podobne do SLS, ale z wyższą energią lasera, proszek metalowy może zostać całkowicie stopiony, tworząc gęstszą strukturę, można uzyskać większą gęstość i lepsze właściwości mechaniczne, a wytrzymałość i dokładność drukowanych części metalowych są wyższe, zbliżone lub nawet przewyższają części produkowane tradycyjnym procesem produkcyjnym. Nadaje się do produkcji części w przemyśle lotniczym, sprzęcie medycznym i innych dziedzinach, które wymagają wysokiej precyzji i wydajności.

Topienie wiązką elektronów (EBM): Wykorzystanie wiązek elektronów jako źródła energii do topienia proszków metalowych. Wiązka elektronów charakteryzuje się wysoką gęstością energii i dużą prędkością skanowania, co pozwala na szybkie topienie proszku metalowego i poprawę wydajności drukowania. Drukowanie w środowisku próżniowym pozwala uniknąć reakcji materiałów metalowych z tlenem podczas procesu drukowania, co jest odpowiednie do drukowania stopów tytanu, stopów na bazie niklu i innych materiałów metalowych wrażliwych na zawartość tlenu, często stosowanych w przemyśle lotniczym, sprzęcie medycznym i innych zaawansowanych dziedzinach.

Ekstruzja materiału metalowego (ME): Metoda produkcji oparta na wytłaczaniu materiału, poprzez głowicę wytłaczającą w celu wytłaczania materiału metalowego w postaci jedwabiu lub pasty, a jednocześnie podgrzewania i utwardzania, tak aby uzyskać formowanie akumulacyjne warstwa po warstwie. W porównaniu z technologią topienia laserowego, koszt inwestycji jest niższy, bardziej elastyczny i wygodny, szczególnie odpowiedni do wczesnego rozwoju w środowisku biurowym i przemysłowym.

Materiały powszechne

Stop tytanu: charakteryzuje się wysoką wytrzymałością, niską gęstością, dobrą odpornością na korozję i biokompatybilnością, szeroko stosowany w przemyśle lotniczym, medycznym, motoryzacyjnym i innych dziedzinach, np. do produkcji łopatek silników lotniczych, sztucznych stawów i innych części.

Stal nierdzewna: ma dobrą odporność na korozję, właściwości mechaniczne i właściwości przetwórcze, jest stosunkowo tania, jest jednym z powszechnie stosowanych materiałów w druku 3D metali, może być stosowana do produkcji różnorodnych części mechanicznych, narzędzi, urządzeń medycznych i tak dalej.

Stop aluminium: niska gęstość, wysoka wytrzymałość, dobra przewodność cieplna, odpowiedni do produkcji części o dużych wymaganiach wagowych, takich jak bloki cylindrów silników samochodowych, elementy konstrukcyjne samolotów itp.

Stop na bazie niklu: charakteryzujący się doskonałą wytrzymałością na wysokie temperatury, odpornością na korozję i utlenianie, jest często stosowany do produkcji podzespołów wysokotemperaturowych, takich jak silniki lotnicze i turbiny gazowe.

korzyść

Wysoki stopień swobody projektowania: Możliwość wytwarzania złożonych kształtów i struktur, np. struktur kratowych, struktur topologicznie zoptymalizowanych itp., które są trudne lub niemożliwe do osiągnięcia w tradycyjnych procesach produkcyjnych, zapewnia większą przestrzeń do innowacji w projektowaniu produktów i umożliwia produkcję lżejszych, bardziej wydajnych części.

Zmniejsz liczbę części: wiele części można połączyć w całość, co skraca czas łączenia i montażu poszczególnych części, zwiększa wydajność produkcji, obniża koszty, a także poprawia niezawodność i stabilność produktu.

Szybkie prototypowanie: umożliwia stworzenie prototypu produktu w krótkim czasie, przyspiesza cykl rozwoju produktu, obniża koszty badań i rozwoju oraz pomaga przedsiębiorstwom szybciej wprowadzać produkty na rynek.

Produkcja niestandardowa: Zgodnie z indywidualnymi potrzebami klientów możliwe jest wytworzenie wyjątkowych produktów spełniających specjalne wymagania różnych klientów, odpowiednich do implantów medycznych, biżuterii i innych niestandardowych zastosowań.

Ograniczenie

Niska jakość powierzchni: Chropowatość powierzchni drukowanych części metalowych jest stosunkowo duża, co powoduje konieczność dodatkowej obróbki, takiej jak szlifowanie, polerowanie, piaskowanie itp. w celu poprawy wykończenia powierzchni, co zwiększa koszty i czas produkcji.

Wady wewnętrzne: podczas procesu drukowania mogą występować wady wewnętrzne, takie jak pory, niestopione cząstki i niepełne stopienie, które wpływają na właściwości mechaniczne części, zwłaszcza przy zastosowaniu dużego obciążenia i obciążeń cyklicznych. Konieczne jest ograniczenie występowania wad wewnętrznych poprzez optymalizację parametrów procesu drukowania i przyjęcie odpowiednich metod postprodukcji.

Ograniczenia materiałowe: Chociaż dostępnych jest coraz więcej rodzajów materiałów do druku 3D z metalu, nadal istnieją pewne ograniczenia materiałowe w porównaniu z tradycyjnymi metodami produkcji. Ponadto niektóre wysokowydajne materiały metalowe są trudniejsze do drukowania i droższe.

Kwestie kosztów: Koszt sprzętu i materiałów do druku 3D z metalu jest stosunkowo wysoki, a prędkość drukowania jest niska, przez co nie jest to tak opłacalne, jak tradycyjne procesy produkcyjne na dużą skalę. Obecnie rozwiązanie to sprawdza się głównie w przypadku produkcji małych partii, produkcji niestandardowej oraz obszarów o wysokich wymaganiach dotyczących wydajności i jakości produktu.

Złożoność techniczna: Drukowanie 3D metali wiąże się ze złożonymi parametrami procesu i kontrolą procesu, co wymaga profesjonalnych operatorów i wsparcia technicznego oraz wysokiego poziomu technicznego i doświadczenia operatorów.

Pole zastosowania

Lotnictwo i kosmonautyka: Służy do produkcji łopatek silników lotniczych, tarcz turbin, struktur skrzydeł, części satelitów itp., co może zmniejszyć wagę części, poprawić efektywność paliwową, obniżyć koszty produkcji i zapewnić wysoką wydajność i niezawodność części.

Motoryzacja: Produkcja bloków cylindrów silników samochodowych, korpusów przekładni, lekkich części konstrukcyjnych itp. w celu uzyskania lekkiej konstrukcji samochodów, zwiększenia oszczędności paliwa i wydajności.

Medycyna: Produkcja wyrobów medycznych, sztucznych stawów, wkładek ortopedycznych, wszczepialnych wyrobów medycznych itp., dostosowana do indywidualnych potrzeb pacjentów, poprawiająca przydatność wyrobów medycznych i efekty leczenia.

Produkcja form: Produkcja form wtryskowych, form do odlewów ciśnieniowych itp. skraca cykl produkcyjny form, obniża koszty, zwiększa dokładność i zmniejsza złożoność formy.

Elektronika: Produkcja radiatorów, obudów, płytek drukowanych sprzętu elektronicznego itp. w celu osiągnięcia zintegrowanej produkcji złożonych struktur, poprawy wydajności i efektu rozpraszania ciepła sprzętu elektronicznego.

Biżuteria: Biorąc pod uwagę kreatywność projektanta i potrzeby klienta, możliwe jest wyprodukowanie wielu rodzajów wyjątkowej biżuterii, co zwiększa wydajność produkcji i personalizację produktu.

Czas publikacji: 22-11-2024